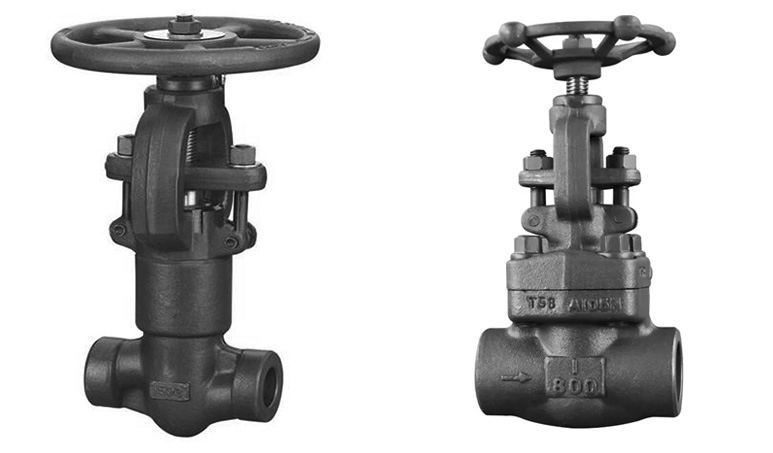

Kugelventile aus geschmiedetem Stahlwerden unterteilt ingeschmiedete Kugelventile aus KohlenstoffstahlUndgeschmiedete Edelstahl-KugelventileGeschmiedete Stahlventile werden üblicherweise bei hohen und mittleren Drücken (150–800 lb, 1500 lb, 2500 lb) sowie hohen und niedrigen Temperaturen (-196 °C bis 700 °C) eingesetzt. Sie zeichnen sich durch höhere Festigkeit und bessere mechanische Eigenschaften aus und erfüllen somit höhere Druckanforderungen. Aufgrund des Schmiedeverfahrens sind sie jedoch häufig nur für kleine und mittlere Größen (1/2", 3/4", 1", 1-1/4", 1-1/2", 2", 2-1/2", 3" und 4") geeignet.

Die Ventilbetätigung kann manuell, über Kegelradgetriebe, pneumatische Stellantriebe, elektrische Stellantriebe, hydraulische Stellantriebe, pneumatisch-hydraulische oder elektrohydraulische Stellantriebe erfolgen.

Vorteile der Konstruktion von Kugelventilen aus geschmiedetem Stahl

1. Das geschmiedete Stahlkugelventil verfügt über eine selbstsichernde Druckdichtung und ist an beiden Enden mit dem Abzweigrohr des Ventilkörpers verschweißt.

2. Der Ventilsitz des Kugelventils ist aus geschmiedetem Stahl gefertigt, die Dichtfläche der Ventilscheibe besteht aus kobaltbasiertem Hartmetall, das plasmagespritzt und geschweißt ist, was für Verschleißfestigkeit und hohe Abriebfestigkeit sorgt.

3. Der Ventilschaft ist korrosionsbeständig nitriert, wodurch eine gute Korrosionsbeständigkeit und Abriebfestigkeit erreicht wird.

4. Beim Öffnen und Schließen ist die Reibung der Dichtfläche des Ventiltellers im Ventilkörper gering, wodurch die Verschleißfestigkeit erhöht wird.

5. Normalerweise gibt es nur eine Dichtfläche am Ventilkörper und an der Ventilscheibe, was den Herstellungsprozess vereinfacht und die Wartung erleichtert.

Das Ventil muss vor dem Einbau geprüft werden, und die Ventilkonstruktion muss der aktuellen internationalen Norm API 602 entsprechen. Vor dem Einbau muss eine Festigkeits- und Dichtheitsprüfung durchgeführt werden.

Bei der Festigkeitsprüfung beträgt der Prüfdruck das 1,5-fache des Nenndrucks, und die Prüfdauer beträgt mindestens 5 Minuten.

Die Abdichtung des Ventilgehäuses und des hinteren Ventilsitzes muss dicht sein.

Bei der Dichtheitsprüfung beträgt der Prüfdruck das 1,1-fache des Nenndrucks;

Der Prüfdruck innerhalb der Prüfdauer muss den Anforderungen der Norm API 598 entsprechen, wobei an der Dichtfläche der Scheibe keine Leckage auftreten darf.

Veröffentlichungsdatum: 20. August 2021